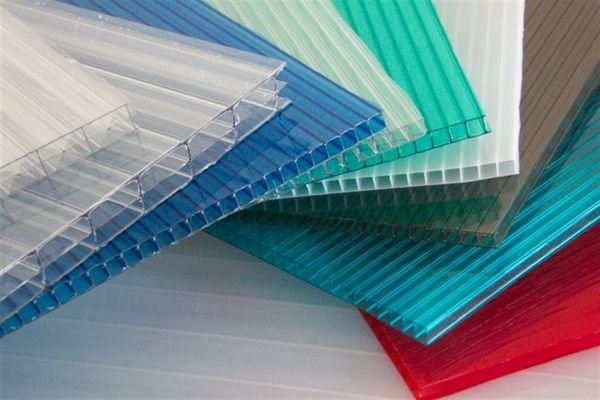

Преимущества и методы изготовления цветного сотового поликарбоната

Сотовый поликарбонат используют во многих сферах, основная из них – строительство. Соты обеспечивают дополнительную устойчивость материалу, а также повышенные звукоизолирующие и термостойкие качества.

Сотовый поликарбонат используют во многих сферах, основная из них – строительство. Соты обеспечивают дополнительную устойчивость материалу, а также повышенные звукоизолирующие и термостойкие качества.

Сам поликарбонат как вещество является прозрачным твердым полимерным пластиком. Он отличается от аналогов (стекло, ПВХ) более низкой ценой и рядом положительных качеств, сочетая преимущества других материалов. Цветной сотовый поликарбонат обладает низким весом, большой прочностью, гибкостью, устойчивостью к перепадам температуры и ударам, прозрачностью, высокой звукоизоляцией, низкой проводимостью и долговечностью. Также у этого материала большой цветовой спектр.

Методики изготовления

Сначала на химзаводах делают бесцветную поликарбонатную массу в форме гранул. Окрашивание происходит во время второй отливки уже на специализированной линии для создания листов профилированного, монолитного или сотового поликарбоната.

Краска для материала должна обладать высокой дисперсностью, чтобы равномерно распространяться в вязком пластике, и способностью сохранять свой цвет после распределения.

Добавление краски производят именно во время плавления, чтобы окраска прошла правильно, в некоторых случаях для помощи в равномерном распределении в массу добавляют и другие вещества, например, полиэтиленгликоль. Но при неправильном применении он может способствовать появлению различных цветовых дефектов и понизить качества исходного материала.

Создание цветного сотового поликарбоната

В таком случае для смешивания используется экструдер (цилиндр с автоматическим вращением, куда составляющие подаются ровным потоком), поэтому структура гранул в процессе меняется. В процессе перемешивания частички расплавляются и получается цветная масса для формирования листов.

В окраске именно сотового варианта используют минеральные (свинец, кадмий, титан, сурьму), растворимые и органические вещества. В зависимости от вида красителя выбирают скорость вращения шнека экструдера (до 300 оборотов в минуту), чтобы равномерно распределить пигмент. Также шнек может наклоняться от 9 до 18 градусов, температура постепенно понижается от 350 до 180 градусов.

Первое смешивание гранул и красителя проводят с помощью смесителя или вальцов любого вида. Пигмент должен занимать от 0,1% до 5% от общей массы, но идеальный результат получается, когда он попадает в значение от 0,5% до 1%. Всю подготовленную краску смешивают с небольшим количеством гранул, а потом добавляют получившееся к основной массе в экструдер. Туда же могут добавлять стабилизаторы, наполнители, пластификаторы и другие вещества.

Естественно, используют и старинные методы окрашивания – нанесение краски на поверхность уже готового изделия, макание в ёмкость с пигментом. Такая окраска обладает меньшей стойкостью, чем внутренняя, поэтому в нее добавляют различные вещества для большей долговечности. Но все же специалисты рекомендуют использовать поликарбонат с внешней окраской в помещениях, чтобы избежать влияния погодных условий.